由于模具加工的特殊性以及高速加工技术的自身特点,对模具高速加工的相关技术提出了比传统加工更高的要求。构建实用可行的基于高速切削技术的现代模具制造系统,研究好模具制造中应用高速切削技术的一些关键技术,如用于模具制造的高速加工机床的正确选用、CAD/CAM系统的合适选择及编程方法、刀头系统和刀具的合理选用等工艺技术是模具制造企业充分发挥高速切削技术特点、加快模具开发速度、提高模具制造品质、降低模具制造成本的关键所在。

1 基于高速加工技术的现代模具制造系统

传统的模具制造技术主要是根据设计图样,采用普通数控铣削、仿形加工、成形磨削、电火花加工以及钳工抛光、修配等方法来制造模具。

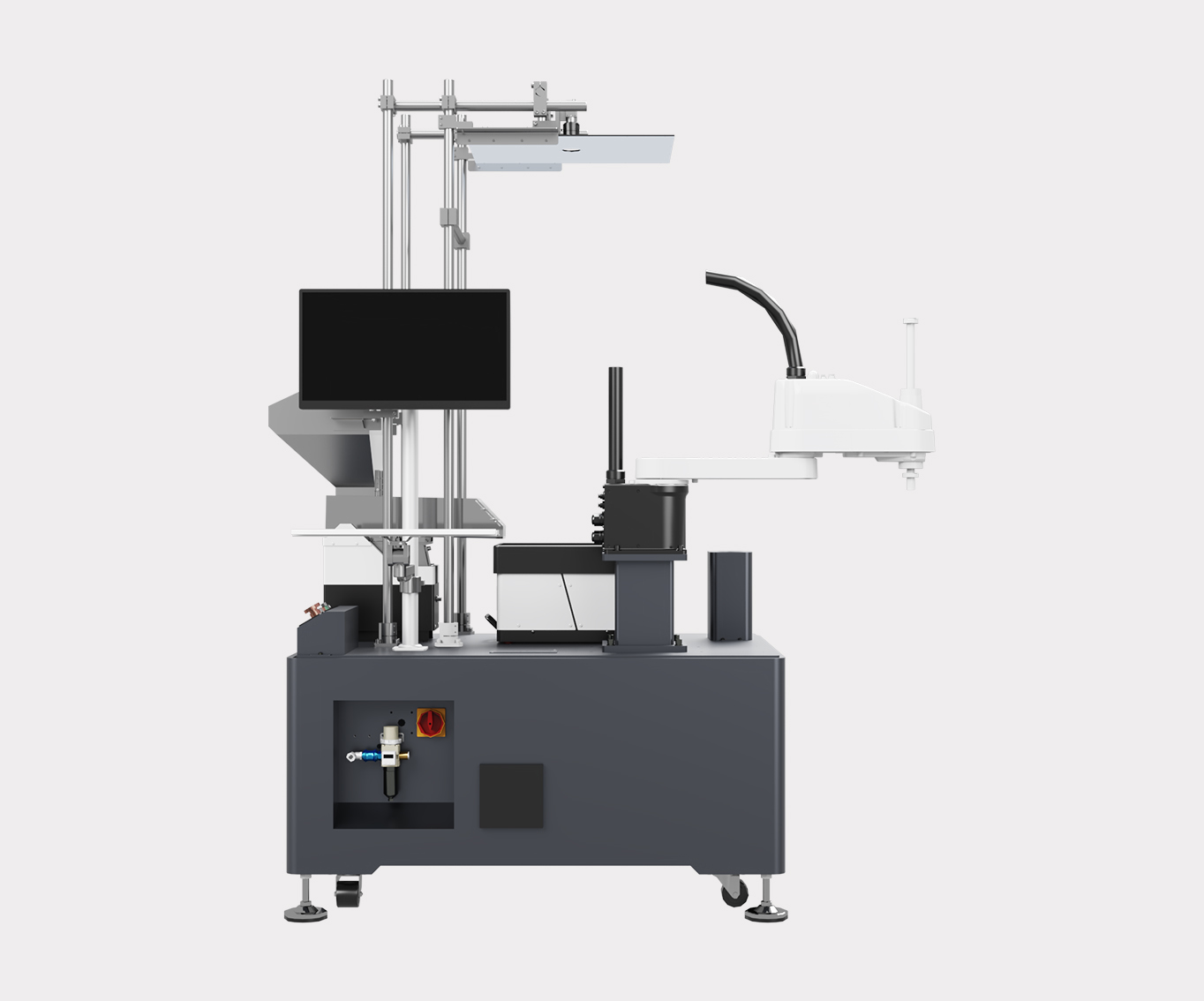

现代模具制造能够利用CAD/CAE/CAPP/CAM技术对整个设计制造过程进行有效预测和评估,迅速获得样品,同时节省大量的模具试制材料费用,减少模具返修率,缩短生产周期,大大降低了模具制造成本?。高速切削技术因其具有高效率、高精度和良好的经济效益的特点在现代模具制造系统中占有极其重要的地位。在这样的背景下,基于高速切削的模具制造系统应运而生(图1)。

2 高速切削加工模具的机床选择

a)高速加工模具对机床的要求:模具加工机床在高速切削中占据着最重要的地位。相比于普通切削,高速切削对于使用的机床要求机床主轴转速高、功率大;机床刚度好;极高的主轴转动和工作台运动加速度;较好的高速控制系统。

b)高速切削机床选用的一般原则:模具制造企业选购高速切削机床应根据加工对象的工艺要求、企业的经济环境和设备的使用环境等诸因素来进行具体的分析,从工艺的适应性、性能价格比、规避风险性等几方面来考虑。

1)工艺适应性原则:主要是指所选购的机床功能应能适用被加工零件的形状尺寸、尺寸精度和生产节拍等要求;

2)性能价格比原则:模具加工主要是以单件小批量生产为特征,其加工特点不是以追求高移动速度为主要目的,所以模具制造业通常选择HSM型高速加工中心,因为它比加工能力相当的HVM型高速加工中心价格便宜了许多,但机床并不是越便宜越好,还要注意性能价格比;

3)风险规避原则:购买机床前要做好市场调研工作,综合考虑,将风险降到最小,使物有所值,调研方法除传统的用户调研、厂家交流和考察外,特别要留意在我国举办的权威性国际机床展览会--CIMT的相关信息。

3模具高速加工数控编程及策略

a)高速切削对CAD/CAM系统的要求:为了保证高速加工编程的效率,CAD/CAM系统须满足以下条件:

1)高效的电脑配置:CAM处理程序计算量非常大,需要足够容量和强劲功能的计算机硬件来支持,要求硬件具有以下特性:处理器速度足够快;足够的内存;具有足够显存和支持Open-GL功能的3D视频显示卡。

2)合适的CAM编程系统:现有的高速切削数控编程CAM软件,如PowerMlLL,MasterCAM,UnigraphicsNX,CATIA,Cimatron E等,都提供了相关功能的高速数控铣削刀具轨迹策略。高速数控加工工艺要求严格,过切保护更加重要,一般需对编程指令进行仿真检验,高速加工编程时间比一般加工编程时间要长得多。

3)具有输入各种不同格式档案文件的能力:某些加工车间可能面对各种不同的客户,而它们所使用的CAD系统也各不相同。在这种情况下,就需要定义一种文件转换格式,从而将几何数据从客户的CAD系统转入CAM系统。为避免耗时的曲面修复工作,如修复曲面错位、重叠、或几何数据的丢失等,选择合适的档案格式来进行数据转换是至关重要的。

4)具有丰富的仿真模拟能力:为验证所产生的刀具路径的正确性,需要有不同的仿真模拟模式供用户选择,通常有3种模拟模式,即线架构模式、实体模式和在实体模型上模拟材料的去除过程。

b)高速切削数控编程策略:高速切削数控编程首先要注意加工方法的安全性和有效性;其次,要尽一切可能保证刀具轨迹的光滑平稳,这会直接影响加工品质和机床主轴等零件的寿命;最后,要尽量使刀具载荷均匀,这会直接影响刀具的寿命。应用高速切削数控编程CAM软件生成刀具轨迹时,要注意以下几个问题:

1)避免刀具轨迹中走刀方向的突然变化,以免因局部过切而造成刀具或设备的损坏,保持刀具轨迹的平稳,避免突然加速或减速。

2)下刀或行间过渡部分最好采用斜式下刀或圆弧下刀,避免垂直下刀直接接近工件材料,行切端点采用圆弧连接,避免直线连接。

- 第1页:

- 第2页:

我们公司主营柔性振动盘、柔性供料器、柔性上料工作站、柔性振动盘、柔性生产线、柔性自动上料系统、并联机器人摆盘机、视觉自动分拣设备、非标自动化设备、视觉检测机等业务,厂家直营,支持定制,免费获取全套方案。

本文来源于互联网,我们本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。

服务区域: 广东 上海 江苏 北京 重庆 浙江 云南 新疆 西藏 天津 台湾 四川 陕西 山西 山东 青海 宁夏 内蒙古 辽宁 江西 吉林 湖南 湖北 黑龙江 河南 河北 海南 贵州 广西 甘肃 福建 安徽