在过去几年中,中国引进了大量国外先进加工和检测设备,在硬件方面已经达到了较高的水平,解决了中国在机械加工制造领域的硬件问题,但对于CAD/CAM等系统软件来说,寻求更高层次的高速、五轴技术,提高加工效率、编程质量,提高机床安全性,设备利用率,节约刀具成本等已经成为目前面临的主要问题。另外,在国际上更先进的制造技术,如数控机床在机检测(On Machine Verification,OMV)、自适应加工(Delcam Fixture)等在空客、波音/麦道、GE航空、NASA、Hyde集团、Goodrich已经大量应用,但在国内仍然需要进一步引进和消化。

CAD/CAM技术在国内众多企业已有广泛的应用,并具备相对较高的应用水平,而提高CAD/CAM更深层次的应用水平将更多地依赖软件提供的技术以及软件新的功能来进行真正意义的高速高效加工。

局速高效加工

高速加工切削系统主要由高速切削的高速加工中心、高性能的刀具夹持系统、高速切削刀具、安全可靠的高速切削CAM软件系统组成,可以说高速加工是一项庞大的工程。

高速加工设备的大量应用对编程系统的要求越来越高,价格昂贵的高速加工设备对软件的安全性、有效性也提出了更高的要求。高速加工走刀速度达到常规加工的10倍以上,高速运动无法靠人工急停来预防任何编程过程的失误(如过切、干扰、碰撞等)所造成的非常严重的事故。高速加工设备非常昂贵,任何意外事故都会给企业造成不可估量的损失,因此,对高速加工设备提出了一个基本要求:CAM系统必须具备全自动的(而不能是半自动或人工的)防过切,防碰撞功能,确保NC指令的绝对安全性,另外,还要保证刀具路径的光滑平稳,确保零件加工质量、机床主轴等部件的寿命以及刀具在切削过程中载荷的均匀性。

1.赛车道加工技术和自动摆线加工技术

高速加工的粗加工工序应采取的工艺方案为:高切削速度、高进给率和小切削量的组合。Delcam PowerMILL的粗加工(区域清除)尽可能地保持刀具负荷的稳定,减少任何切削方向的突然变化,从而减少切削速度的降低,并且尽量采取顺铣的加工方式。

PowerMILL粗加工中的赛车线加工方式是把刀具路径看成赛车在跑道内高速行驶。赛车可以偏离跑道的中心,从而产生类似于赛车在跑道内的运动路径;还可以在不减速的情况下转弯,增加了刀路运动的光滑性、平衡性,避免了刀路突然转向、频繁的切入切出所造成的冲击。

PowerMILL粗加工中另外一个特有的加工功能是自动摆线加工选项。摆线加工是利用刀具沿一滚动的圆的运动来逐次,逐层对零件表面进行高速、高效、小切量的切削。以往的要求是必须保证使用比传统加工方法小的行距和下切步距,随着最新切削刀具技术和CAM技术的发展,使得下切步距大小不再受到限制,采用摆线加工方式可在高速加工中采取大下切步距。摆线加工还能减少全刀宽切削,且刀具路径始终保持光滑、平稳。PowerMILL的智能余量识别功能,能在大加工量、全刀宽、拐角等区域自动判定,自动采用摆线加工方式,从而使摆线加工方式在大余量的粗加工中得以应用。

2.干涉检查及后编辑

实际加工过程中的刀具、刀柄、夹具的干涉碰撞是操作者最担心的问题。PowerMILL提供精确的刀具、刀柄、夹具的干涉检查,自动截掉发生碰撞的刀具路径与指令,并给出不发生碰撞的最短夹刀长度,指导操作者最优化备刀准备,非常实用。在高速加工状态下,完全避免过切和刀具夹持碰撞检查更加重要,因为此时出现过切或刀具碰撞将会产生更严重的后果。高的运转速度使操作者在加工中无论发现任何问题,都无法停机,因而加工前一定要用ViewMILL检查刀具加工路径,采用仿真检查进行结果校验。

3.切削速度的优化

使用Optifeed优化F值,系统可以根据生成刀具路径在切削时切削量的变化,自动进行速度优化处理,即在切削量小,切削余量大的地方加快切削速度,可以缩短加工时间,提高工作效率,减少刀具损坏,延长刀具寿命,保证机床和刀具需要的切削载荷的更小变化,提高精加工的表面质量。

4.高速控制器具有NURBS选项

最新的高速控制器具有NURBS选项,该选项允许用一系列曲线运动而不是大量的短直线运动进行精加工,从而使过程控制不再是速度瓶颈,加工速度可以进一步提高。由于每一段NURBS运动更长,机床控制器能向前预测得更远,使得路径设计和进给速率设置更加智能化。同时,使用曲线路径比使用一系列直线路径有更少的速度调整,产生更适合高速加工的NURBS曲线控制代码。具备该功能的控制系统包括Siemens840D、Fanucl8i、Heidenhain等高端系统。

安全五轴加工

(1)模块介绍。

PowerMILL标准概念的五轴加工可选模块,完全可以实现定位五轴加工方式(3+2轴);连续五轴加工方式,五轴可以同时运动,并且确保加工头在运动中间或改变轴向时不与工件及夹具碰撞。

新版PowerMILL进一步扩展了其固定轴五轴加工功能和连续五轴加工功能。它包含有新的SWARF加工功能,五轴轮廓和裁剪功能以及五轴投影加工功能。五轴加工刀具路径可基于通过点或指向点加工,自直线或到直线加工,驱动曲面加工产生。用户可全面控制前倾和侧倾角,从而使加工安全可靠。

(2)支持全系列刀具。

使用PowerMILL进行五轴加工的另外一个非常重要的优点是它支持使用全范围的不同类型的切削刀具,这些刀具包括Endmill、Tapered cutter、Ball-nose,Tipped-radius和Off-centre等。而目前的有些系统仅限于使用Ballnose或End mill。

(3)刀具夹持和刀具的五轴碰撞检测。

PowerMILL自动对产生的全部刀具路径进行刀具夹持和刀具的五轴碰撞检测,这样可确保加工过程中不出现过切,这对加工叶轮、螺旋桨、工模具内部的小型型腔尤其重要。它具有专门的叶轮、叶盘加工功能。

(4)五轴应用优势。

Delcam针对航空航天及模具制造的五轴加工实际需求开发的一系列加工方式,包括:PowerMILL提供加工通过点或指向点以及到直线或自直线加工;PowerMILL可自动调整主轴前倾角和侧倾角,以获得最佳切削条件及避免主轴与工件的碰撞。在不同的加工情况下,选择各式刀具应用如平刀、锥形刀,以提升加工品质及切削效率,并且PowerMILL中的大多数加工策略都可采用五轴加工方式来实现,从而达到最优化的加工工艺。PowerMILL用于叶轮、叶片加工的连续五轴加工技术,使五轴数控加工技术在加工连续、平滑、复杂曲面方面更加简单、安全。

五轴加工大大降低了刀具的损耗。虽然使用高速加工机时可设定快速切削,缩短工时,但刀具磨耗往往是只发生在刀尖,这样会造成相当的浪费。采用五轴加工技术的情况有所不同,刀具除了刀尖切削外,更多的时候是刀腹切削,这样刀具的利用率就提升很多。

另外,PowerMILL还支持悬臂多轴、机器人多轴等特殊应用领域的编程需要。PowerMILL五轴功能的友好界面与方便的操作方式,使操作者能在很短的时间内掌握过去认为非常复杂的五轴编程。

五轴设备的昂贵价格使用户对程序的安全性、可靠性、平稳性提出了更高的要求,PowerMILL的全程防过切功能,在很大程度上解决了困扰拥有五轴设备用户的设备安全问题,减少编程人员及机床操作人员的心理压力,为他们提供了很好的安全保证。

共 2页

- 第1页:

- 第2页:

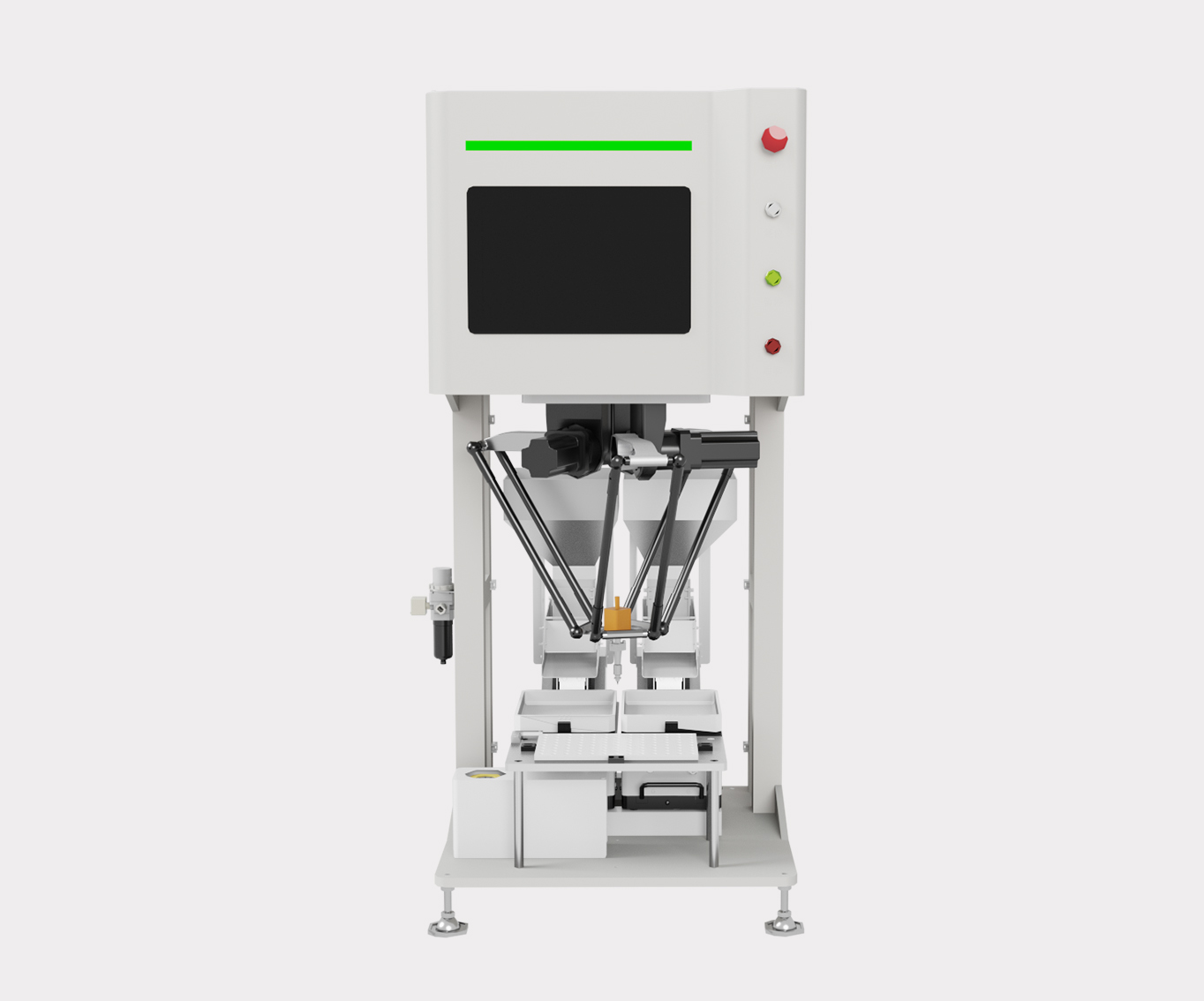

我们公司主营柔性振动盘、柔性供料器、柔性上料工作站、柔性振动盘、柔性生产线、柔性自动上料系统、并联机器人摆盘机、视觉自动分拣设备、非标自动化设备、视觉检测机等业务,厂家直营,支持定制,免费获取全套方案。

本文来源于互联网,我们本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。

服务区域: 广东 上海 江苏 北京 重庆 浙江 云南 新疆 西藏 天津 台湾 四川 陕西 山西 山东 青海 宁夏 内蒙古 辽宁 江西 吉林 湖南 湖北 黑龙江 河南 河北 海南 贵州 广西 甘肃 福建 安徽