1 引言

自20世纪60年代以来,CAD、CAM、CAPP得到了突飞猛进的发展,但是现有的CAD、CAM、CAPP系统是从生产过程的不同侧面分别发展起来的,彼此间的模型定义、实现手段和存取方法均有差异,各自的信息处理过程都存在特殊性,信息难以交换,资源难以共享[1]。尤其是CAPP系统,由于其应用环境的动态性和设计过程的不确定性,致使CAPP成为CAD/CAPP/CAM集成的瓶颈,在很大程度上限制了系统集成的发展[1]。

2 CAD/CAPP/CAM的集成原理

CAD/CAPP/CAM系统集成,可以分为信息集成、过程集成、功能集成。现有的CAD/CAM系统大多停留在信息集成基础之上,CAD/CAPP/CAM系统集成关键是信息的交换和共享。目前,国内外对CAD/CAPP/CAM系统集成的方案归纳起来主要有以下四种。

(1)基于数据交换接口的集成技术 数据交换接口分为专用数据接口和标准接口两种。专用数据接口是CAD、CAPP、CAM系统开发的与其它不同系统交换数据时专用的接口。标准接口是指STEP、IGES[2]等数据交换接口,其中STEP标准提供了一种独立于任何一个CAX系统的中性机制来描述经历整个产品生命周期的产品数据,其产品模型对于下达生产任务、直接质量控制、测试和进行产品支持功能可以提供全面的信息。

(2)基于特征的集成技术 基于特征的技术是实现CAD/CAPP/CAM系统集成的有效方法,它从产品的实体模型出发,自动辨识出具有一定工程意义的加工特征,进而生成产品的特征模型和制造信息。

(3)基于PDM的集成技术 PDM技术是以产品数据的管理为核心,通过计算机网络和数据库技术,把企业生产过程中所有与产品相关的信息和过程集成管理的技术与产品相关的信息包括开发计划、产品模型、工程图样、技术规范、工艺文件、数控代码等,与产品相关的过程包括设计、加工制造、计划调度、装配、检测等工作流程及过程处理程序。基于PDM的系统集成是集数据库管理、网络通信能力和过程控制能力于一体,将多种功能软件集成在一个统一的平台上,实现了分布式环境中产品数据的统一管理。PDM为并行工程中跨部门的产品开发小组提供了一个信息集成的工作环境,开发人员在产品生命周期的任何阶段都可访问到最新的产品信息,并能保证所有数据的完整性和安全性。

(4)面向协同设计的集成技术 面向协同设计的集成技术综合运用了计算机、多媒体、互联网络等技术,支持多个时间上分离、空间上分布、而工作上又相互依赖的不同成员协同工作。设计成员可以突破时间和空间的局限,共同参与同一产品的设计开发,大大缩短产品的开发周期。

3 PDM与CAD/CAPP/CAM系统集成的关键技术

PDM系统是帮助设计者和其他人员管理产品数据的工具。PDM系统能够提供设计、制造所需的数据和信息,并由此支持和维护产品开发过程的协同性。PDM系统对产品信息的管理充分体现了面向对象的思想,为CAD/CAPP/CAM集成系统的研制提供了有力手段。基于PDM的CAX集成的关键技术为:

(1)系统封装技术

封装使用户在PDM集成的用户界面下启动CAX应用程序,也可以使用户在CAX系统中直接进入PDM系统。操作具有统一的界面,并对其产生的数据迸行统一管理,而无须退出原来的系统重新进入。但封装技术只能提供较少的功能,PDM系统无法直接管理CAX文件中的数据,如特征、约束、装配关系等。

(2)程序接口技术

PDM系统需要与CAD/CAPP/CAM系统之间进行必要的数据交换,以此来管理系统中的数据信息。通过编制PDM与CAX系统的接口程序,PDM可以从CAX中提取重要的信息,始终使CAX的装配关系与PDM的产品结构一致。CAX与PDM信息集成的专用接口位于PDM系统内部。通过该接口,PDM可以从CAX中提取部分重要的信息,用以建立产品结构树,同时PDM也将自身编码系统生成的产品编码分配到CAX系统中。PDM与数据库信息集成的专用接口也位于PDM系统内部。

(3)OLE/COM技术

OLE(Object Linking and Embedding,对象连接与嵌入)提供了一种以应用程序控制其它应用程序的技术[3]。采用OLE技术可以将AutoCAD、Pro/E、UG等软件嵌入到PDM系统中,用户在PDM统一的用户界面中可以方便的实现CAX软件的各种功能,也能及时地将设计过程中产生的设计数据整理保存,并把设计的图纸文件、工艺文件统一管理起来。

(4)成组信息编码技术

成组信息编码技术,是系统集成中比较关键的部分。考虑到CAD、CAPP、PDM、ERP系统及这些系统间集成的特点与需求,CAD对成组编码的需求主要是能减少零部件种类,提高产品与零部件设计效率,提高零部件的标准化、通用化与系列化程度;CAPP系统对成组编码的需求主要是对相似零件进行归类,能根据成组编码检索成组工艺,使相似零件尽量使用同一套工艺、同一套工装与工具,提高工艺设计效率和工艺的标准化程度。PDM系统对成组编码的需求主要有一套比较规范的编码规则,以便能根据编码规则自动生成零件的成组编码,以及能根据成组编码来检索相似的零部件[4]。

4 基于PDM的CAD/CAPP/CAM系统集成模型

目前,PDM作为CAD/CAPP/CAM的集成平台,实现了分布式环境中产品数据的统一管理。基于此提出了基于PDM的CAD/CAPP/CAM系统集成模型,如图1所示。

图1 PDM的CAD/CAPP/CAM系统集成模型

在本模型中PDM是CAD/CAPP/CAM软件运行的平台,给用户提供统一的使用界面,确定用户使用该系统的权限。CAD系统所产生的信息是其它系统运行的重要基础,其产生的数据有二维图形、三维模型以及零部件的属性、拓扑关系等多种类型。在PDM图形化的用户界面中,可以实现与CAX的互操作。通过Web Services解决CAD系统产生的各种类型文档的管理问题,并实现CAD和PDM的动态集成,方便系统间的数据同步更新。CAPP系统直接通过接口从PDM中获取工艺规则及资源、设备信息,并将产生的工艺信息直接放于PDM中的工艺参数库中。CAM与PDM之间进行NC代码、刀位文件、产品模型和工艺信息等信息的提取和存储。

在CAD、CAPP、CAM运行过程中,可根据实际情况及权限调用特征数据库中的部分或全部数据,设计所生成的图形保存在服务器指定的路径上,其所描述的信息(如文件名、文件类型、创建日期、创建人、版本及存取路径等)保存在PDM的数据库中,建立零部件与图形及应用软件的对应关系,屏蔽其存储的实际物理位置,并提供友好和高效的用户检索方法PDM与其它系统配合,可以共同构成企业的信息集成化平台,全面支持产品的快速协同开发、协同综合管理。在本系统中使用PDM与企业资源计划管理系统(ERP)的集成,PDM可将设计信息、工艺信息、设备信息及定额信息等传给ERP。也可以从ERP中调用设备状况及库存情况等信息,通过综合分析运用,将CAD/CAPP/CAM集成系统的功能发挥到最大。

参考文献:

[1] 童秉枢,李建明.产品数据管理(Pt)M)技术[M].北京:清华大学出版社,2000.

[2] Liu D,Saeeo M,Boer C R,Distributed CAD-CAPP-CAM Integration based on step-pdm schema and croba-pliant pdm enablers[J].Proc.0f ICE2001:New challenges for global manufacturing in the 2lst century,2001(9):16-18.

[3] 芮延年,刘文杰,郭旭红.协同设计[M].北京:机械工业出版社,2003.

[4] 谢世坤.基于PDM环境下的CAD/CAPP/CAM集成研究[J].南昌大学学报,2002(9):18-20.

如有任何看法或投稿请联系 MSN:;QQ:85557991

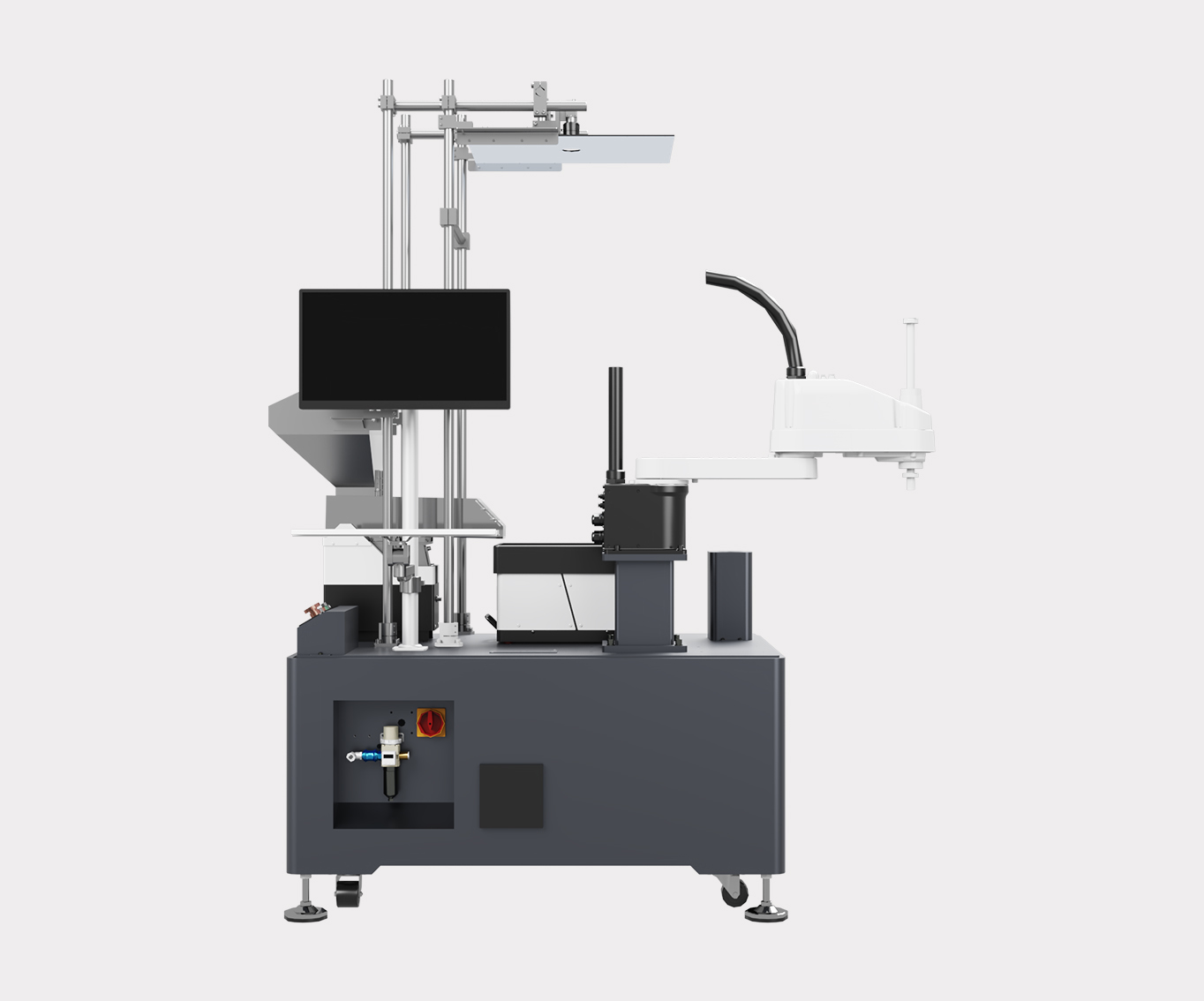

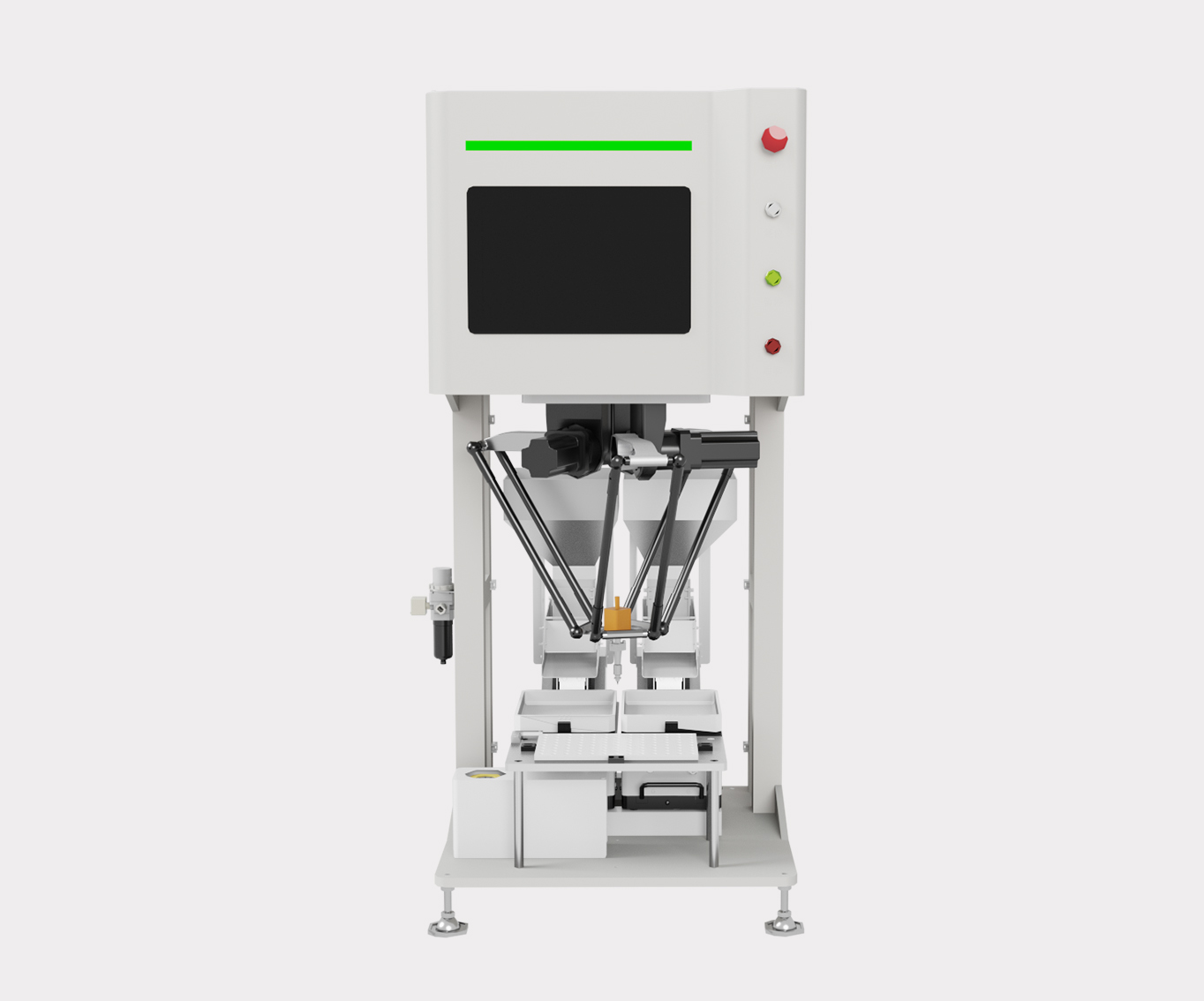

我们公司主营柔性振动盘、柔性供料器、非标自动化设备、柔性振动盘、柔性生产线、柔性自动上料系统、并联机器人摆盘机、视觉自动分拣设备、柔性上料工作站、视觉检测机等业务,厂家直营,支持定制,免费获取全套方案。

本文来源于互联网,我们本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。

服务区域: 广东 上海 江苏 北京 重庆 浙江 云南 新疆 西藏 天津 台湾 四川 陕西 山西 山东 青海 宁夏 内蒙古 辽宁 江西 吉林 湖南 湖北 黑龙江 河南 河北 海南 贵州 广西 甘肃 福建 安徽