混铁炉保存由高炉来的合格铁水并保温,将铁7JC通过铁水罐供给转炉,加快钢的冶炼提高钢的质量,均不同化学成分的铁水。

通讯,两台工控机一台为服务器,一台为操作站,共同完成整个过程监控和系统软件的开发设计。

混铁炉系统的自动控制由PLC控制程序完成,通过开放的Profibus―DP现场总线,连接各个部件,构成分布式控制系统,实现顺序逻辑控制,联动控制以及信号传输、报警和数据采集。系统功能强大,取消了二次仪表,同时设有人工紧急停车处理按钮,操按工艺要求对混铁炉的倾翻、停止、回位,既要保证足够的启动力矩,又要保持一定的转速,使混铁炉运行平稳,避免点头溢铁。

根据变频器具有强大功能的特点,混铁炉倾动采用变频器带动三相鼠笼式异步电动机进行控制,能够满足要求,根据混铁炉运行工况,通过设定变频器参数,即可实现变频无级调速,保持混铁炉速运转,并可以选择主、备用电机进行工作,线路比较简单,易与计算机联网实现自动控制,按PLC发出指令工作,运行可靠性高,易于维护,这是一种最佳控作员站完成PLC系统的硬件组态,地址和站的分配以及用户程序的设计开发和调试工作,程序设计采用模块化编程,应用相关数据块组成整个控制系统,操作员站作为整个系统的人机界面友好,采用基于WINT2000Pro操作系统的SIMATICWinCC5.2画面组态监控软件通过Profibus*DP实现对现场设备的过程监控,winCC能实现过程数据动态显示,参数设定、操作控制和系统复位等功能,并具有过程信息归档、报警信息顺序显示、报表打印等功能,具有较强的实时性和可靠性。

制方案。

混铁炉PLC主要完成兑铁炉门的升降和炉体混铁炉自动控制系统,由一台S7-300PLC分别完成混铁炉本体控制、铁水兑铁等控制。其配置主要有:主机架、电源、CPU、接P模块、通讯模块、以及数字量和模拟量输人/输出模块等,主站与变频器和编码器通过工业现场总线Profibus -DP完成主从的倾翻操作,兑铁和出铁分别由兑铁小车,铁水称量车组成,全系统监控部分共1个测量点,设有实时和历史趋势画面,分别对混铁炉的各模拟量变化曲线、及煤气和空气压力、流量、倾翻角度等显示,实时数据采集、监视、超限及事故报警、通过DP网实时数据传送,由人机界面完成生产过程的监控。

3.1倾倒控制由炉前操作室操作台和计算机完成操作台手动操作时主令控制器前摇或者后摇分别给出0~10V信号或0 ~10V信号,经PLC程序采集处理后,转换成~5V的数字信号传输到变频器给定,变频器驱动电机以给定速度正反转,完成炉体的倾翻、停止、回位,编码器输出的倾翻位移由角度显示仪及主画面显示,画面操作通过画面选择变频器操作速度进入自动控制,PLC按设定的程序完成操作。

出铁时,铁水称量车开到出铁位,出铁后进入自动控制,泡铁炉返回零位,同时铁水称量车和操作室显示铁水重量。

兑铁炉门提升到上限位,侧兑小车到兑铁位;对完铁后,小车退到等待位,关闭炉门。自动时在上位机画面操作,此时手动操作无联锁。

为保证混铁炉的安全运行,PLC程序中,设有可靠的机械及电气安全联锁回路,在操作室操作台上设有一个紧急停止按钮,当出现紧急情况时,按下此按钮混铁炉系统全部停车,待处理完成后将按钮释放,系统恢复正常操作,炉体工作有。、30.、47.、- 5*四个位置,正常工作范围为0*~30°,检修时的工作范围为°~47°,-5*是炉体返回0*时防止过超限位避免混铁炉齿条及减速箱齿轮,轴承和相关设备损坏,严重时将铁水倒在炉下;通过工位切换开关选择操作工位,在任意工位回至0*自动停止,倒铁时倾倒至30*和回位0*自动停止;检修工位炉体倾倒至47*自动停止,侧兑小车未退到位和兑铁炉门未降到位,炉体向下倾翻无效,炉体未到零位,兑铁门和倾翻操作无效;当电气发生故障时,可在机旁用手搬动气动阀门放松制动器,使混铁炉自动转回零位,当变频器出现问题时,自耦调压系统自动投入作为应急处理。

抗干扰功能的设计与实现由于供电系统中有大量高次谐波存在,严重威胁控制系统的正常运行和通讯网络的实现、安全、稳定、畅通。为此设计中根据各种干扰源的情况,采取了以下抗干扰功能。

计算机系统单独接地,接地电阻小于1.00,与电气接地分开,以防形成接地环在接地线上产生接地电流引起PLC误动作。

对系统模拟量输入信号在进人PLC模拟量通道以前,先经过信号隔离器消除通道中的串模干扰,提高了通道的信躁比。

模拟量信号的输人导线采用有内外屏蔽线的多芯双绞线电缆,在桥架中分开敷设,单端接地,有效地衰减了高频干扰,降低了辐射干扰和电磁偶合干扰,保证了有用信号正常传输。

模拟量模块采用通道光电隔离模块,降低通道间共模干扰。

数字量模块采用通道光电隔离模块,在信号进入PLC通道之前,防止串人强干扰源烧坏通道。

6通讯电缆设置-DP电缆时单独穿金属管,与动力电缆分开敷设,避免本体大电流线路干扰。

PLC柜与动力柜分别安装在不同的地点,PLC柜安装在操作室,动力柜安装在电气室,这样有效地减少了强电磁干扰。

系统投运至今,抗干扰技术的合理应用,保证了PLC设备和通讯网络在恶劣环境中的安全运行,采用的SIEMNSPLC程序故障诊断、在线监控和修改技术,方便了程序维护,开放的、标准的Profibus-DP现场总线增强了系统的扩展能力,与编码器进行通讯组成工业现场总线,省去计数模块,简化接线,系统自动化水平高,操作方便,故障率低,没有出现倒出大量铁水和其它异常事故的情况,维护量小,所有这些,都达到了国内先进水平,收到了满意的效果。

特邀编辑:曹召亭

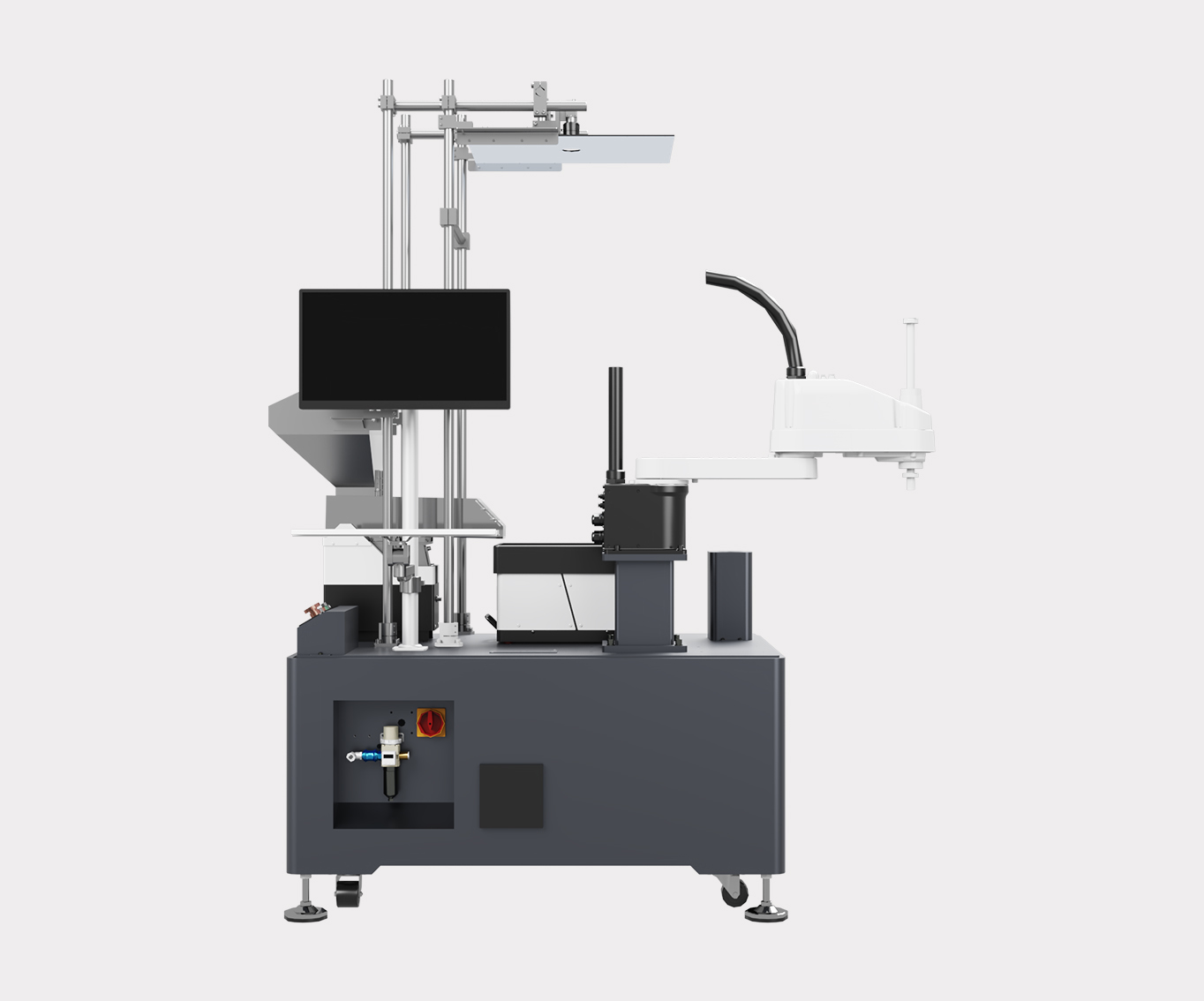

我们公司主营柔性振动盘、柔性供料器、非标自动化设备、柔性振动盘、柔性生产线、柔性自动上料系统、并联机器人摆盘机、视觉自动分拣设备、柔性上料工作站、视觉检测机等业务,厂家直营,支持定制,免费获取全套方案。

本文来源于互联网,我们本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。

服务区域: 广东 上海 江苏 北京 重庆 浙江 云南 新疆 西藏 天津 台湾 四川 陕西 山西 山东 青海 宁夏 内蒙古 辽宁 江西 吉林 湖南 湖北 黑龙江 河南 河北 海南 贵州 广西 甘肃 福建 安徽