| 片状圆弧导头是表面粗糙度测量仪的重要零件之一,其几何形状和表面质量直接影响仪器的测量精度。由图1所示圆弧导头零件图可知,该圆弧导头尺寸小,形状及位置精度要求严格,表面粗糙度要求高(Ra0.02μm),加工难度较大。按原加工方法加工时,常出现以下问题:①R6中心线偏离尺寸0.9的中心,偏差值可达0.5mm;R40中心线偏离尺寸3的中心,偏差值可达0.8mm。②加工后导头表面粗糙度只能达到Ra0.4μm。为此,我们对圆弧导头的原加工方法进行了工艺分析。

图1 圆弧导头零件图

图2 圆环磨削加工示意图

图3 多面体夹具示意图 原加工方法是首先加工出一个外圆?12mm、内孔?9mm的圆环(尺寸为?12×3.3mm),然后将圆环切割为20个单件圆弧导头。圆环磨削加工方法如图 2所示。将砂轮修磨成R40mm的圆弧面,磨削加工出套在芯杆上圆环的R40圆弧,R6圆弧则通过对?12外圆尺寸的磨削加工来保证。在圆环未被切割为单件导头前,磨削工序基本上可保证R40和R6的位置公差,圆弧尺寸也可满足图纸要求。但将圆环切割为单件导头后,则无法保证0.9±0.03mm和1.5 ±0.05mm尺寸要求。此外,采用原工艺加工时砂轮无法作横向进给运动,磨削表面粗糙度达不到图纸要求。为提高表面质量,不得不增加一道抛光工序,但抛光工序则会破坏已磨削成型的R40和R6。显然,原工艺方案不合理,需要进行改进。 由于圆弧导头的加工质量问题主要出现在将整体圆环切割为单件导头时,因此我们将加工方案改为直接对多个单件圆弧导头同时进行加工。为实现这一加工方案,设计了图3所示多面体夹具。该夹具可同时夹持30 个单件圆弧导头,构成一个?80mm的圆周,作为一个整体进行磨削加工。由于圆弧导头的R40、R6圆弧面为复合曲面,因此必须分别采用按R40和R6修整的砂轮分次磨削成形。 应用该加工方案磨削出的圆弧导头虽可保证R40和R6圆弧的位置公差,但表面粗糙度仅为Ra0.4μm。为提高表面质量而又不破坏已加工成形的R40和R6圆弧面,可将工件连同多面体夹具一起转序进行研磨、抛光等后续加工。研磨工序采用夹布胶木研磨器(其研磨效果优于铸铁研磨器),研磨后工件表面粗糙度可达Ra0.1μm。研磨工序后,工件仍装夹在多面体夹具上进行抛光,直至达到要求的表面粗糙度Ra0.02μm。 生产实践表明,这种利用多面体夹具同时对30个圆弧导头进行三序连续加工的工艺方法完全可满足零件加工精度要求,且减少了加工工序,降低了废品率,提高了加工尺寸的一致性。多面体夹具的应用也为小尺寸复杂结构零件的高效加工另辟了新路。 |

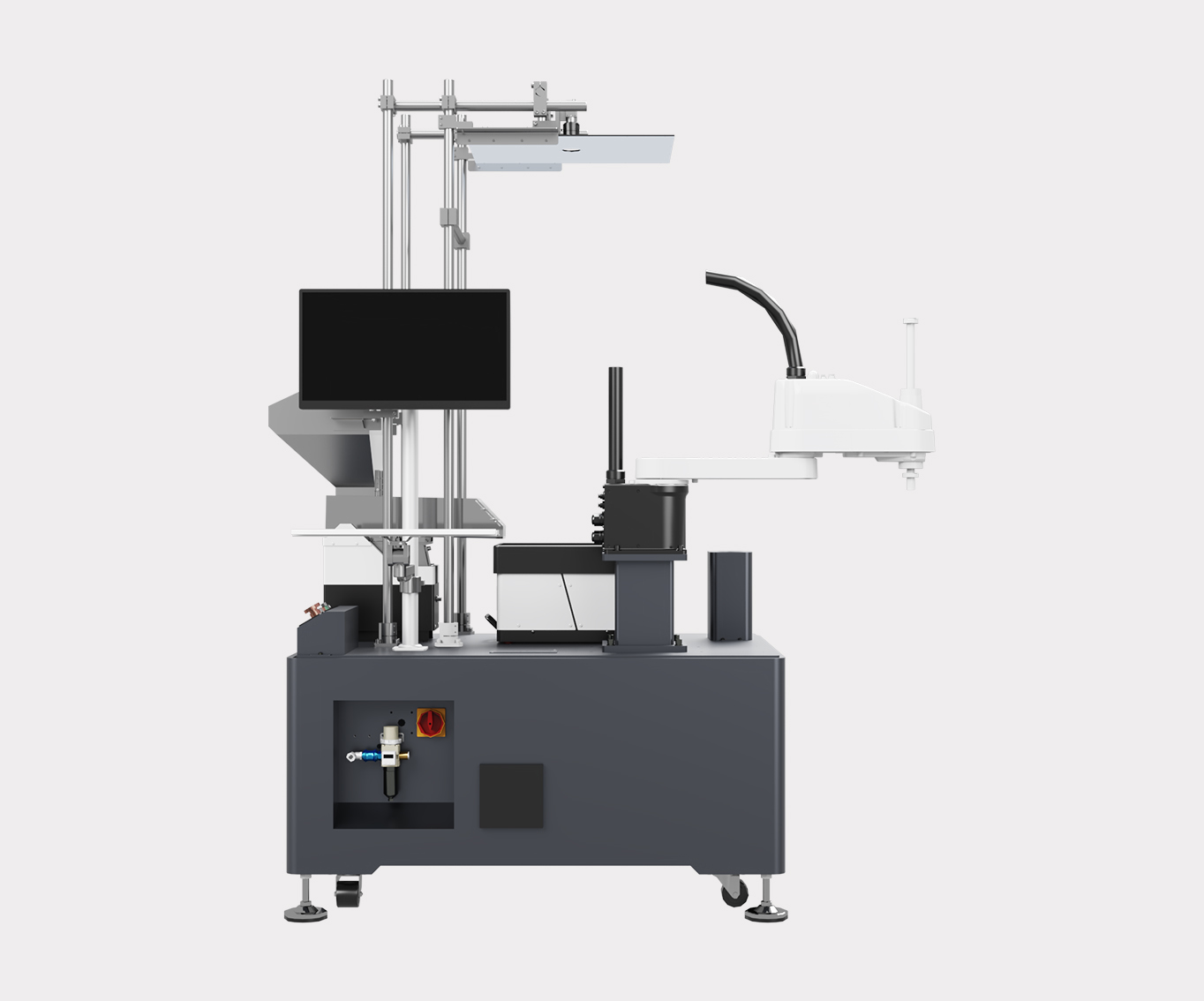

我们公司主营柔性振动盘、柔性供料器、非标自动化设备、柔性振动盘、柔性生产线、柔性自动上料系统、并联机器人摆盘机、视觉自动分拣设备、柔性上料工作站、视觉检测机等业务,厂家直营,支持定制,免费获取全套方案。

本文来源于互联网,我们本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。

服务区域: 广东 上海 江苏 北京 重庆 浙江 云南 新疆 西藏 天津 台湾 四川 陕西 山西 山东 青海 宁夏 内蒙古 辽宁 江西 吉林 湖南 湖北 黑龙江 河南 河北 海南 贵州 广西 甘肃 福建 安徽